رعایت اصول کنترل کیفیت (Quality Control)، بخشی از فرایند مدیریت تولید است که شامل بازرسی و اندازهگیری کالاها برای اطمینان از تولید محصولات بینقص و باکیفیت میباشد. کسبوکارها با رعایت اصول کنترل کیفیت، ضایعات را کاهش داده و کارخانه را در برابر هزینههای تولید محصولات معیوب محافظت میکنند. بههمین دلیل لازم است تا مدیران تولیدی بهمنظور تعیین هزینهها بر تمام مراحل کنترل کیفیت در کارخانه آگاه باشند.

چالشهای کنترل کیفیت در صنعت

در ابتدا بیایید با چالشهای رایج صنعت و تاثیر کنترل کیفیت هوشمند بر آنها آشنا شویم:

خطا در ثبت یکپارچه دادهها

در بسیاری از کارخانهها، گزارشات تولید به شکل منظم و روزانه جمعآوری نمیشوند و به دنبال آن هیچ نقصی در تاریخچه فرایند تولید به ثبت نمیرسد. وجود این دادههای پراکنده از استاندارد تولید میکاهد و مانع از تصمیمگیریهای صحیح میشود.

جالب است بدانید که تنها وظیفه بازرسی کیفیت، تشخیص اشتباهات و ارسال دوباره محصولات به چرخه تولید یا خارجکردن آنها از فرایند تولید نیست. یکی دیگر از وظایف بازرسی کیفیت جمعآوری دادههای منسجم و دقیق از ماشینآلات است که با تعیین کیفیت محصول نهایی، تولیدکنندگان را در تصمیمگیریها و دستیابی به چشماندازهای موردنظر یاری میکند.

فقدان نیروی کار ماهر

صنعت تولید همواره به نیروی کار ماهر و متخصص نیاز دارد. تولیدکنندگان برای یافتن کارگرانی ماهر و آشنا به ماشین آلات پیشرفته و انجام کارهای تخصصی با مشکلات بسیاری روبهرو هستند و گاهی مجبور به کار با افراد بیتجربه میشوند. این شکاف مهارتی میتواند منجر به تولید محصولات بیکیفیت شود، زیرا کارگران بیتجربه ممکن است دچار خطا شده یا از روشهایی استفاده کنند که باعث ایجاد نقص در محصولات درحال تولید میشود؛ از این رو استفاده از نرمافزار مدیریت کیفیت تاثیر بسزایی در مهار شکافها و تولید محصولات باکیفیت دارد.

مواد اولیه بیکیفیت

یکی از موارد مهم در کنترل کیفیت، بررسی قطعات و مواد خام پیش از ورود آنها به خط تولید است. مواد اولیه بیکیفیت خسارات و هزینههای بسیاری را به همراه میآورند و بر مقدار ضایعات کارخانه میافزایند. ازاینرو لازم است تا بر نحوه کنترل کیفیت تمامی مواد اولیه نظارت شود. FabriQC و PartQC تجهیزاتی کاربردی با قابلیت شناسایی زودهنگام عیوب اند که مانع از ایجاد محصولات نیمهساخته و معیوب میشوند و در نتیجه از افزایش ضایعات جلوگیری میکنند.

ثبات در بازرسی کیفیت

کیفیت مواد خام در بدو ورود به کارخانه ارزیابی و با دریافت درجه کیفی وارد خط تولید میشود. پس از گذشت چند روز حجم باقیمانده از مواداولیه به خط تولید راه مییابد؛ اما این بار ممکن است به دلایل مختلفی از جمله تغییر در مواد اولیه، فرایندهای تولید و نگهداری تجهیزات و همچنین خطای اپراتور از کیفیت آنها کاسته شود.

بیثباتی در کنترل کیفیت میتواند منجر به نقص محصولات تولیدی، شکایت مشتریان و آسیب به شهرت برند شود؛ لذا تولیدکنندگان میبایست بر اهمیت ثبات در کنترل کیفیت آگاهی یابند، در غیر این صورت تولیدکنندگان متحمل پرداخت هزینههای بسیارِ ناشی از عدم انطباق شده و نمیتوانند کیفیت محصول نهایی را تضمین کنند.

سیستم بینایی ماشین تجهیزی دقیق برای کنترل کیفیت هوشمند محصولات است و علاوه بر آن به تحلیل گزارشهای کیفیت، ارزیابی تاریخچه تولید و بررسی دقیق جزئیات کمک می کند و میتواند تولیدکنندگان در بررسی و تطبیق سطح استاندارد محصولات با مراحل قبلی همراهی کند. سیستم بینایی ماشین خطاهای عملیاتی نیروی انسانی را پوشش داده و قادر به تضمین کیفیت است.

عدم آگاهی مدیران از فرایند کنترل کیفیت

کارگران با حضور همیشگی در خط تولید، درک بیشتری از کیفیت محصولات تولیدی دارند. آنها بهخوبی دلیل تولید محصولات ناقص را میدانند. این در حالی است که مدیران تولیدی همواره به دنبال یافتن علت ریشهای مشکلات کیفی هستند اما موفق به یافتن آنها نخواهند شد و به همین دلیل متحمل پذیرفتن هزینهها و خسارات بسیار میشوند؛ استفاده از نرمافزار یکپارچه مدیریت تولید مانیتیت منجر به ایجاد هماهنگی میان بخش های مختلف میشود و کمک بسزایی به افزایش تعاملات سازنده بین مدیران تولید و کارکنان مینماید.

ساماندهی محصولات ناقص و بازگشت آنها به خط تولید

ازآنجاییکه بعضی از محصولات شامل چند قطعه هستند، ممکن است هنگام بازگشت به خط تولید با نواقص جدیدی همراه شوند. در این شرایط نیروهای انسانی مجبور به انجام کار مجدد بر روی این محصولات می شوند که از بهرهوری تولید آنها میکاهد، به همین دلیل گاهی اوقات از انجام این فرایند صرفنظر میشود و به دنبال آن هزینههای بیشتری را با خود به همراه میآورد. بهترین راه برای کاهش ضایعات و حفظ سرمایه استفاده از نرمافزار مدیریت تولید و کیفیت است که امکان نظارت مداوم را برای مدیران تولید به ارمغان میآورد.

کنترل کیفیت به روشهای سنتی در مقایسه با کنترل کیفیت هوشمند

در روش سنتی ممکن است خطاهای مختلفی مانند خطا در اندازهگیری و کنترل کیفیت محصولات تولید شده رخ دهد. زیرا کنترل کیفیت سنتی محصولات فرایندی ملالآور است و با ایجاد خستگی در بین کارگران، زمان بسیاری را صرف میکند. با اینوجود هنوز هم بسیاری از تولیدکنندگان از این روش ناکارآمد استفاده میکنند که میتواند منجر به اتلاف وقت و ازدسترفتن سرمایه شود. بهکارگیری سیستمهای بازرسی بصری هوشمند منجر به افزایش بهرهوری عملیاتی، تولید محصولات باکیفیت و مانع ایجاد خطاها میشود.

تفاوت تضمین کیفیت و کنترل کیفیت

بسیاری از مردم تفاوت تضمین کیفیت و کنترل کیفیت را نمیدانند و گاهی این دو را بهجای یکدیگر استفاده میکنند. فرایند کنترل کیفیت بهمنظور شناسایی، ثبت و طبقهبندی عیوب محصولات تولیدی انجام میشود، مانند کنترل کیفیت بصری کلیه محصولات، آزمون های کیفیت و نمونه برداری. درحالیکه تضمین کیفیت فرایندی است که مانع از ایجاد محصولات ناقص میشود بهعنوان مثال آموزش صحیح کارکنان، مدیریت تامینکنندگان و مستندسازی مراحل تولید و کنترل کیفیت منجر به جلوگیری از وقوع مشکلات کیفیت میگردد.

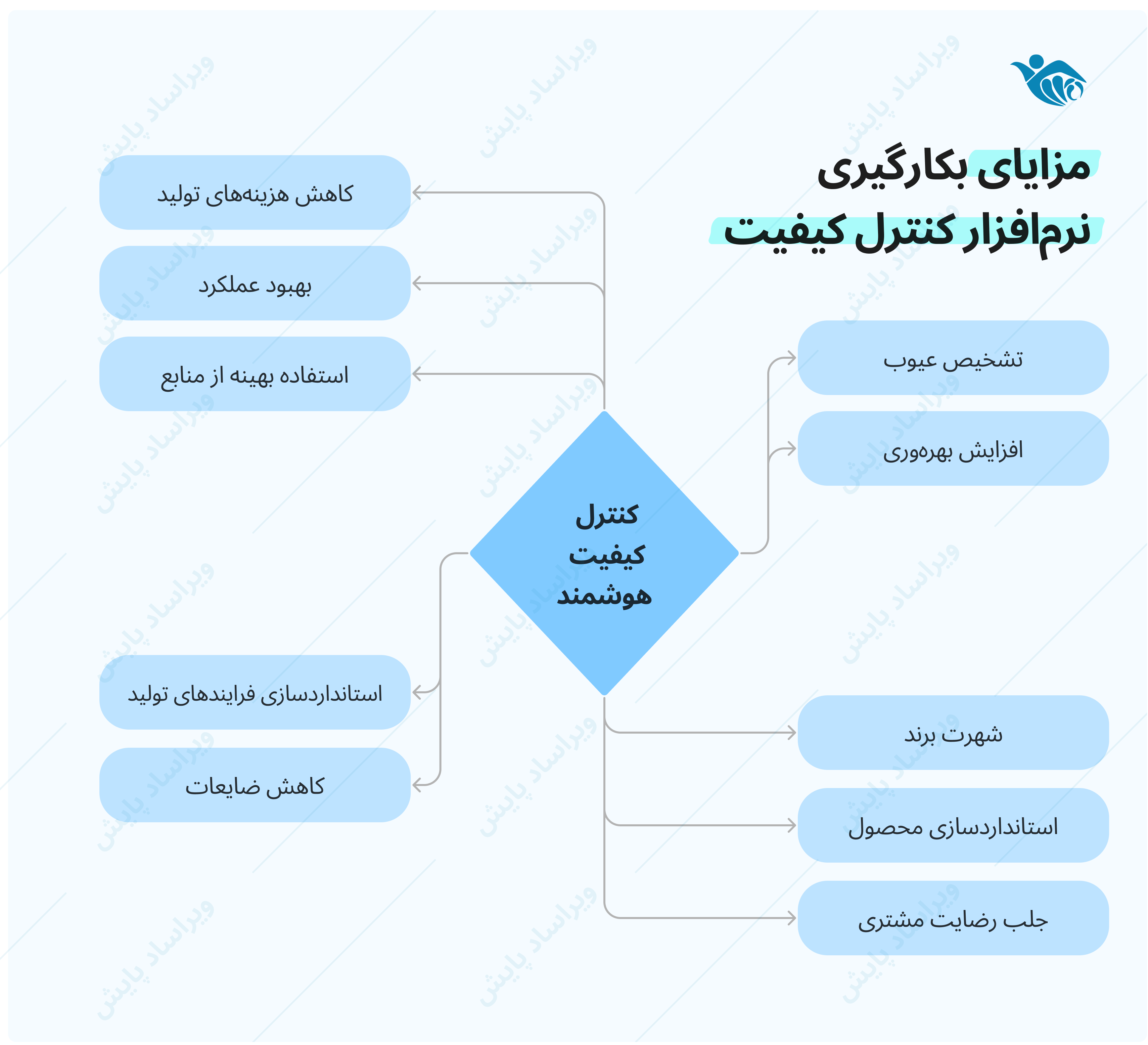

مزایای استفاده از کنترل کیفیت هوشمند

کنترل کیفیت هوشمند امری ضروری برای باقیماندن در میان رقبا است که با ارائه بهترین و بهصرفهترین روشها کیفیت محصولات تولیدی را افزایش میدهد و از حجم ضایعات میکاهد.

مراحل کنترل کیفیت هوشمند در کارخانه

کنترل کیفیت اقلام ورودی

برخی از کارخانههای تولیدی از مواد اولیه خام استفاده میکنند و برخی دیگر قطعات آماده را برای تولید محصولات به کار میبرند. به همین دلیل لازم است تمام مواد اولیه پیش از تولید توسط تستهای کنترل کیفیت بررسی شوند. برای مثال؛ تست قدرت قطعات صنعتی برای اطمینان از مطابقت با وزن و مشخصات مواد اولیه از جمله آزمونهای کنترل کیفیت مواد اولیه است.

بازرسی محصولات حین تولید

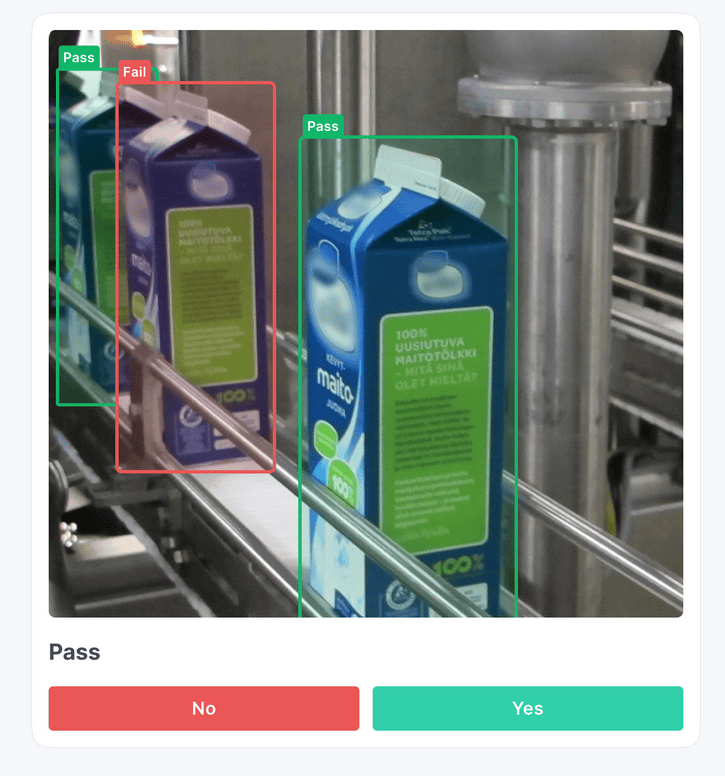

نظارت بر کیفیت در حین فرایند تولید باهدف کاهش خسارات و دوبارهکاری انجام میشود. در این بازرسی محصولات در حال تولید به کمک سیستم بصری مانیتیت کنترل و شناسایی میشوند. سپس با ارسال پیغام به اپراتور او را از وجود قطعات ناقص مطلع میسازد تا به کمک او این قطعات از خط تولید خارج شوند. برای نمونه؛ در صنایع نساجی از فبریکیوسی برای شناسایی ایرادات پارچه استفاده میشود.

کنترل کیفیت محصولات نهایی

بازرسی کیفیت محصولات نهایی از اهمیت زیادی برای واحدهای تولیدکننده برخوردار است، چرا که سلامت محصولات و صحت عملکرد آنها عامل کلیدی در جذب مشتریان و افزایش میزان فروش است. در آخرین مرحله سیستم بینایی ماشین به صورت خودکار کیفیت و استاندارد محصولات تولید شده را برحسب معیارهای تعیین شده اندازهگیری و گزارش میکند.

سه روش کاربردی کنترل کیفیت در صنعت

تولیدکنندگان از روشهای متفاوتی بهمنظور اطمینان از رعایت استانداردهای کیفی استفاده میکنند. در ادامه به چند مورد از آنها میپردازیم:

شش سیگما

شش سیگما رویکردی دادهمحور باهدف بهبود فرایند کسبوکار و مدیریت کیفیت است. در این روش مدیران کیفی با شناسایی آنی انحرافات منجر به کاهش عیوب، افزایش سوددهی، کاهش هزینههای تولید و در نهایت رضایت مشتری میشوند.

تولید ناب

روشی است که هدف آن شناسایی و حذف ضایعات تولیدی بهمنظور بهبود کارایی کلی است. این ضایعات شامل مواردی از قبیل تولید محصولات معیوب، طولانیشدن زمان چرخه، نابرابری حجم عرضه و تقاضا، عملکرد ضعیف تجهیزات و نیروی انسانی و همچنین دوبارهکاری میباشد.

کایزن

روشی است که باگذشت زمان و ایجاد تغییرات کوچک، بهرهوری را افزایش میدهد. ویژگی که کایزن را از سایر روشهای بهبود فرایند متمایز میکند این است که باعث بهبود عملکرد تمامی افراد و ماشینآلات میشود.

روشهای بهبود کنترل کیفیت

خودکارسازی فرایندها

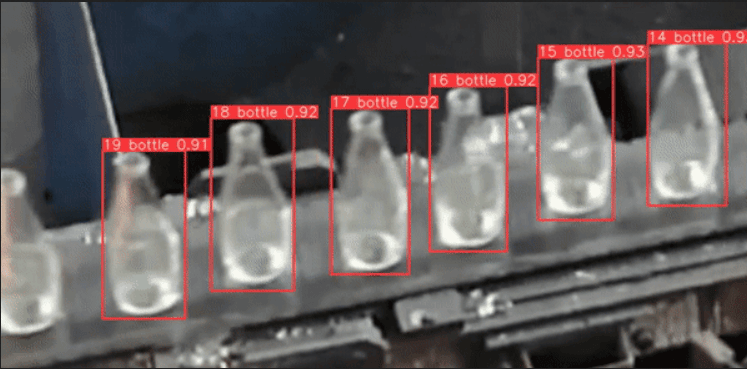

تولیدکنندگان میتوانند با نصب تجهیزات بینایی ماشین بر روی ماشینآلات و در نتیجه خودکارسازی فرایند تولید به بینش عمیقی از رویدادهای تولیدی دستیافته و همچنین هزینههای واقعی تولید را محاسبه کنند.

جمعآوری خودکار دادهها

جمعآوری دادههای تولیدی امری حائز اهمیت است که تولیدکنندگان را در تصمیمگیریها همراهی میکند، فرایندی که اگر توسط نیروی انسانی انجام شود زمانبر و با خطاهای فراوانی همراه است. نرمافزار مدیریت تولید مانیتیت امکان جمعآوری خودکار دادهها و تصمیمگیری بر اساس آنها را برای مدیران تولیدی فراهم میکند.

چک لیست کنترل کیفیت

چکلیست کنترل کیفیت (چکلیست بازرسی) برای اطمینان از تولید محصولات براساس استانداردهای تعیین شده است که به مدیران در شناسایی عدم انطباق محصولات کمک میکند. موارد لازم برای ساخت چکلیست کنترل کیفیت به شرح زیر است:

درج ویژگیهای محصول

چکلیست بازرسی کیفیت باید ویژگیهای مختلف محصول را با ذکر جزئیات مشخص کند. این ویژگیها شامل مواد اولیه محصول، ابعاد، وزن و رنگ آن است.

درج مشخصات بستهبندی

بستهبندی عامل موثری در بازرسی کیفیت محصولات است. هر بستهبندی شمارهسریال مخصوصی دارد که درج آن در چکلیست کنترل کیفیت ضروری است. همچنین لازم است جزئیاتی مانند ابعاد کارتن، وزن، برچسبها، علامتگذاریها و نوع مواد بستهبندی نیز در چکلیست کنترل کیفیت درج شود.

بازرسی و آزمایش محصول

محصولات باید در حین تولید بازرسی شوند تا اطمینان حاصل شود که میتوان محصولات ناقص را قبل از ادامه زنجیره تولید شناسایی کرد.

توضیح عیوب

افزودن جزئیات و معیارهای خاصی به چکلیست ضروری است تا عیوب در سه دسته عیوب جزئی، عمده و بحرانی طبقهبندی شود.

یکپارچهسازی چک لیست

کنترل کیفیت فرایندی چندرشتهای و نیازمند رویکردی جامع است. از این رو درج درجه کیفی مواد اولیه، مواد خام و محصول نهایی امری ضروری بهمنظور یکپارچهسازی چکلیست است.

نرم افزار کنترل کیفیت مانیتیت

در یک کارخانه تولیدی روزانه دادههای بسیاری مورد تجزیهوتحلیل قرار میگیرد و از آنجاییکه جمعآوری دستی دادهها توسط نیروی انسانی باصرف زمان و خطا همراه است، بهترین روش برای بهبود QC جمعآوری خودکار دادهها از طریق نرمافزار کنترل کیفیت (QC) است که به تولیدکنندگان امکان جمعآوری و بررسی خودکار و سریع دادهها را میدهد. با این وجود پس چرا تولیدکنندگان زمان و سرمایه خود را صرف نمودارهای دستی و تحلیل آنها میکنند، درحالیکه به کمک نرمافزارهای مدیریت تولید مانیتیت میتوان از هزینهها کاسته و کیفیت محصولات تولید شده را تضمین کرد؟

نرمافزار مانیتیت با فراهم کردن بستری یکپارچه میتواند داده های حاصل از سیستمهای کنترل کیفیت FabriQC و PartQC را تحت یک نرمافزار آنلاین نمایش دهد.

فبریکیوسی بهعنوان راهکاری هوشمند بهمنظور کنترل کیفیت محصولات رولی (پارچه و ورقههای فلزی) منجربه کاهش هزینههای تولید و افزایش کیفیت محصولات میشود. پارت کیوسی نیز ابزاری هوشمند برای کنترل کیفیت محصولات قطعهای مانند بطریهای شیشهای و قطعات پلاستیکی است که با قابلیت بازرسی محصولات امکان مشاهده، شناسایی و تحلیل آنی عیوب را در اختیار مدیران تولید میگذارد تا شکافهایی که منجر به کاهش کیفیت میشوند را برطرف سازند و راندمان تولید را افزایش دهند.

پرسشهای رایج (FAQ)

تفاوت بین کنترل کیفیت و تضمین کیفیت چیست؟

اهداف کنترل کیفیت هوشمند چیست؟