COQ مخفف عبارت Cost Of Quality و به معنای هزینههای کنترل کیفیت یک محصول صنعتی است. در تمام صنایع محصولات تولیدی تحت بازرسیهای کیفی قرار میگیرند تا از مطابقت محصولات با استانداردهای کیفیت اطمینان حاصل شود. تولیدکنندگان با محاسبه هزینههای کیفی میتوانند عملکرد کیفی کارخانه خود را تجزیهوتحلیل کنند و با حذف اقدامات غیرضروری هزینههای تولید را کاهش دهند.

چالشهای صنایع و هزینههای کیفیتی

در ابتدا به مواردی که باعث صعودی شدن نمودار هزینههای کیفیت میشود، میپردازیم:

ضایعات زیاد

همانطور که میدانید در هر کارخانه، تولید انبوهی از ضایعات موجب ازبینرفتن قسمت اعظمی از سرمایه میشود. بسیاری از ضایعات به دلایل مختلفی از جمله استفاده از مواد اولیه بیکیفیت ایجاد میشوند به همین دلیل کنترل کیفیت اقلام ورودی پیش از شروع و در طی فرایند تولید امری ضروری است که از ایجاد مشکلات و تولید بسیاری از ضایعات جلوگیری میکند.

فقدان برنامهریزی برای تولید

صنایع تولیدی برای باقیماندن در میان رقبا نیازمند برنامهای یکپارچه برای تولید هستند. گاهی ناآگاهی مدیران از رویدادهای کارخانه، شفاف نبودن فرایندها و عدم وجود استانداردهای تولید منجر به فقدان برنامهریزی در تولید میشود، ازاینرو صنایعی که قادر به برنامهریزی صحیح نباشند نمیتوانند در هنگام مواجه با مشکلات تصمیمات مؤثری بگیرند. مدیران برای ایجاد برنامهای صحیح و افزایش بهرهوری و کاهش هزینهها نیازمند تحلیل توقفات خط تولید میباشند، امری که جز با بررسی تاریخچه تولید میسر نمیشود.

عدم ثبات در کیفیت

یکی از وظایف نیروی انسانی سنجش و بررسی ثبات کیفیت محصولات و مقایسه آن با سایر محصولات خارج شده از خط تولید است. این درحالیست که نیروی انسانی درآن واحد توانایی بررسی تاریخچه، مقایسه کیفیت محصول فعلی با محصولات گذشته و همچنین مقایسه آن با محصول استاندارد را ندارند و در صورت انجام آن منجر به ایجاد خطاهای بسیاری میشود. اما استفاده از سیستمهای بینایی ماشین با قابلیت تحلیل و مقایسه خروجی خط تولید با خروجیهای قبلی نیروی انسانی را در بررسی و تطبیق سطح استاندارد محصولات تولید شده یاری میکند.

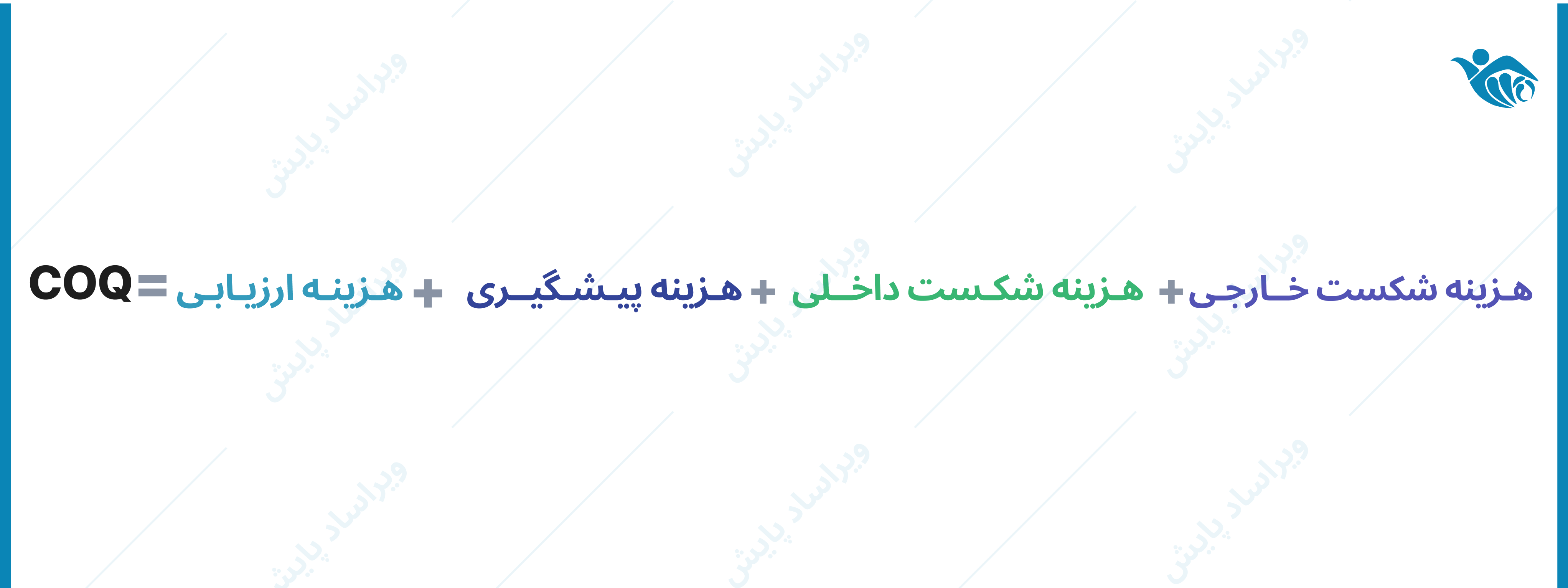

محاسبه هزینههای کیفیت (COQ)

هدف از محاسبه هزینههای کیفیت، کاهش حداقلی هزینهها در صنایع مختلف و افزایش نرخ سودآوری است. با وجود اینکه محاسبه هزینههای کیفیت در هر کسبوکاری متفاوت است؛ اما در نهایت برای محاسبه هزینههای کیفیت از جمع تمام هزینههای موجود در یک صنعت استفاده میشود:

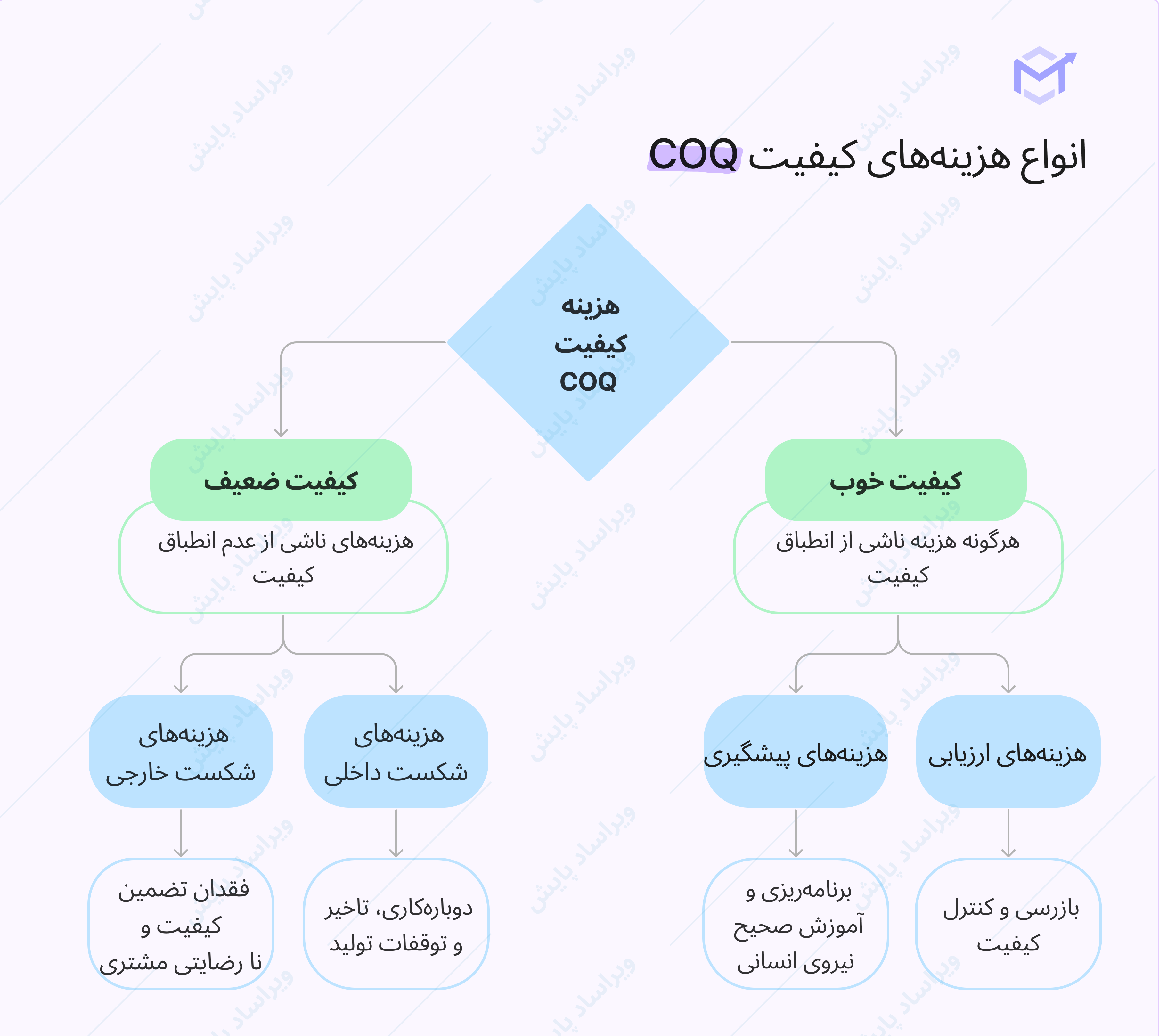

انواع هزینههای کیفیت

هزینههای کیفیت به دو دسته هزینههای کیفیت خوب و کیفیت ضعیف تقسیم میشود؛ تمام تلاشهای انجام شده در کسبوکارها برای تولید یک محصول باکیفیت و بینقص هزینه کیفیت خوب نامیده میشود و هزینههای تحمیل شده ناشی از تولید محصولات بیکیفیت را هزینه کیفیت ضعیف مینامند.

1. هزینههای کیفیت خوب

هزینههای ارزیابی کیفیت: تولیدکنندگان برای تولید محصولات استاندارد از بازرسی کیفی و اندازهگیری کالاها در طول فرایند تولید استفاده میکنند، به عبارتی این بازرسیها تضمینکننده کیفیت محصولات تولید شده است. هزینه ارزیابی شامل پایش مواد ورودی، تجزیهوتحلیل گزارشها و همچنین خرید و نصب تجهیزات مؤثر در افزایش دقت کنترل کیفیت میباشد.

هزینههای پیشگیری کیفیت: شامل تمام فعالیتهایی است که پیش از فرایند تولید و باهدف تضمین کیفیت و جلوگیری از تولید محصولات بیکیفیت و ناقص انجام میشوند؛ برای مثال آموزش به کارکنان، برنامهریزی دقیق برای کیفیت محصولات، استفاده از هوش مصنوعی در کنترل کیفیت از جمله هزینههای پیشگیری به شمار میروند.

2. هزینههای کیفیت ضعیف

هزینههای شکست داخلی کیفیت: مقدار سرمایه صرف شده برای کشف کالاهای معیوب پیش از خروج از خط تولید هزینه شکست داخلی نامیده میشود. برای مثال میتوان به ضایعات، دوبارهکاری، بازرسی مجدد، خرابی ماشینآلات به دلیل نگهداری نامناسب و کاهش درجه کیفی مواد اولیه اشاره کرد که همگی موجب اتلاف وقت و سرمایه میشوند.

هزینههای شکست خارجی کیفیت: هزینههای ناشی از تولید محصول بیکیفیت و کشف عیوب توسط مشتریان که باعث آسیب به برند و ازدستدادن مشتریان میشود را هزینه شکست خارجی کیفیت مینامند. رسیدگی به شکایات مشتری، سرویس گارانتی و بستهبندی نادرست از جمله هزینههای شکست خارجی محسوب میشوند.

اهمیت محاسبه هزینههای کیفیت در یک کارخانه

یک کارخانه مواد غذایی را در نظر بگیرید. مواد اولیه در بدو ورود به کارخانه برای اطمینان از رعایت استانداردهای کیفی تحت بازرسی کیفیت قرار میگیرند و از نظر تاریخ انقضا نیز بررسی میشوند. مواد خام پس از ورود به خط تولید بهصورت مداوم کنترل میشوند تا از تولید محصولات ناقص جلوگیری شود. بااینحال ایجاد هر نقصی در کالاهای تولیدی منجر به دوبارهکاری و خروج آن از خط تولید میشود. چنانچه اپراتور در طول فرایند تولید نتواند کالای معیوب را شناسایی کند و آن را از ادامه فرایند تولید باز دارد، محصول از خط تولید خارج شده و به دست مشتریان میرسد. نارضایتی مشتریان از کیفیت محصولات، آسیب جبرانناپذیری بر شهرت سازمان تولیدی وارد میکند. به همین دلیل تولیدکنندگان همواره به دنبال کشف راهی برای کاهش هزینههای کنترل کیفیت هستند تا به این وسیله مانع از تولید ضایعات و آسیب به برند شوند.

فواید محاسبه هزینههای کیفیت (COQ)

از مزایای محاسبه هزینههای کیفیت در سازمان تولیدی میتوان به موارد زیر اشاره کرد:

روشهای کاهش شاخصهای هزینههای کیفیت

پرسش اصلی این است که چگونه میتوان هزینههای کیفیت را بدون آسیب بر کیفیت محصولات تولیدی کاهش داد و درعینحال بر نرخ سودآوری افزود؟

جمعآوری دادههای کیفیت

جمعآوری دادههای کیفیت به مدیران کمک میکند تا از وضعیت محصولات و خط تولید آگاهی یابند، گلوگاهها و نقاط مؤثر بر کیفیت محصولات را بشناسند و باتکیهبر دادهها و تاریخچه تولید تصمیمگیری و استراتژیهای آینده را مشخص کنند. نرمافزار مدیریت تولید مانیتیت امکان جمعآوری خودکار دادههای کیفیت و تصمیمگیری بر اساس آنها را برای مدیران تولیدی فراهم میکند.

دادههای کیفیت مهمترین منبع کاهش هزینههای تولید هستند.

کاهش ضایعات

کالای معیوب به محض شناسایی از ادامه فرایند تولید باز میماند. خروج هر محصول ناقصی از خط تولید هزینههای بسیاری را به بار میآورد ازاینرو بهمنظور کاهش هزینهها میتوان این محصولات را پس از رفع عیوب به خط تولید بازگرداند یا اینکه به طور کامل از خط تولید خارج نمود تا حدود زیادی از حجم ضایعات کاهش یافته و مانع از هدررفت تمام سرمایه شد.

مدیریت تأمینکنندگان

گاهی اوقات ممکن است مواد اولیه از ثبات کیفیت برخوردار نباشند؛ به عبارتی دیگر ممکن است تامینکنندگان هر بار مواد اولیهای با کیفیت متفاوت ارسال کنند، از این رو بررسی کیفیت مواد اولیه امری ضروری و همیشگی است. FabriQC و PartQC دو تجهیز کاربردی با قابلیت پردازش و تجزیهوتحلیل تصاویر محصولات هستند که مدیران را در شناسایی مواد اولیه باکیفیت یاری میکنند و مانع از تولید محصولات بیکیفیت میشوند.

مدیریت هزینههای تولید به کمک بینایی ماشین

در فرایند کنترل کیفیت هوشمند از سیستم بینایی ماشین و نظارت بصری بهمنظور تشخیص خطاها استفاده میشود؛ زیرا میتواند عیوب بسیار کوچکی که از چشم انسان دور میماند را شناسایی کند. ماشین بینایی با قابلیت نمایش رخدادهای خط تولید به تولیدکنندگان امکان محاسبه هزینههای واقعی تولید و دستیابی به بینشی عمیق را میدهد و همچنین با سنجش اتوماتیک کیفیت محصولات، اندازهگیری سایز محصولات، خوانش خودکار برچسب محصولات (OCR) و شمارش خودکار کالاهای تولیدی به افزایش بهرهوری کمک میکند.

تجزیه و تحلیل هزینههای کیفیت روشی است که تمام مدیران تولیدی با هدف تعیین هزینههای مصرفی و کاهش آنها بهکار میگیرند. تولیدکنندگان میتوانند بهکمک هوش مصنوعی و ارائه محصول باکیفیت مانع از تولید محصولات ناقص شوند و از پرداخت هزینههای شکست کیفیت جلوگیری کنند. نرمافزار هوشمند و تحت وب مانیتیت بستری است بهمنظور جمعآوری خودکار کلیه اطلاعات تولید که مدیران را در کاهش هزینههای ناشی از تولید محصولات بیکیفیت یاری میکند.