در فضای رقابتی امروز، بهبودهای کوچک به کسب منافع قابل توجهی برای کسب و کارها کمک میکند. تنها اصلاح چند ثانیهای فرآیندهای تولید یا کاهش یک درصدی عیوب، سبب کاهش بسیاری از هزینهها میشود. OEE (اثربخشی کلی تجهیزات) مخفف عبارت Overall Equipment Effectiveness و یکی از پرکاربردترین شاخصهای عملکردی و همچنین ابزاری ساده برای تحلیل عملکرد ماشینآلات در مقایسه با عملکرد ایدهآل آنها در طول تولید است.

شاخص اثربخشی کلی OEE کدام یک از مشکلات تولید را حل میکند؟

در ابتدا میخواهیم به نقش OEE در مهندسی صنایع اشاره کنیم:

تولید ضایعات در صنایع

کاهش ضایعات سبب افزایش کارایی، کاهش هزینهها و سودآوری میشود. بههمین دلیل همواره تولیدکنندگان به دنبال راهکارهایی بهمنظور حذف یا کاهش ضایعات تولید هستند. با وجود اینکه هرگز نمیتوان ضایعات را بهطور کامل حذف کرد اما میتوان با بهکارگیری روشهایی مانع از تولید ضایعات انبوه شد. برای نمونه؛ محاسبه OEE مقدار ضایعات تولید شده در هنگام تولید را به حداقل میرساند.

توقف مکرر ماشینآلات

توقف ماشینآلات در هنگام تولید سبب طولانیتر شدن فرایند تولید میشود. ازاینرو کاهش زمان از کار افتادگی تجهیزات تأثیر بسزایی بر دردسترسبودن ماشینآلات و افزایش عملکرد تولید دارد. تولیدکنندگان میتوانند با محاسبه OEE و تعیین KPIهای مؤثر، ناکارآمدیها را شناسایی کنند و با ردیابی علل وقوع توقفات آنها را کاهش دهند.

یکی از مهمترین معیارها برای مدیران خط تولید، محاسبه مقدار زمان از کار افتادگی دستگاه است.

تولید محصولات بیکیفیت

یکی از مشکلات رایج در بسیاری از صنایع، تولید محصولات بیکیفیت و ناقص است. عوامل بسیاری از جمله استفاده از مواد اولیه بیکیفیت، ضعف در کنترل کیفیت، خطای اپراتور و شکاف مهارتی سبب تولید محصولات بیکیفیت میشوند. تولید این محصولات علاوه بر ایجاد خسارات و هزینههای سنگین، ضایعات بسیاری را به همراه میآورند که در نهایت منجر به کاهش شهرت برند میشود. FabriQC و PartQC دو ابزار کاربردی با قابلیت شناسایی زودهنگام عیوب اند که مانع از ایجاد ضایعاتی از جمله تولید محصولات نیمهساخته و معیوب میشوند.

چرا هر خط تولیدی اعم از بزرگ و کوچک به سیستم نظارت و کنترل نیاز دارد؟

OEE بینش ارزشمندی را درباره فرایند تولید به تولیدکنندگان ارائه میدهد. با اندازهگیری اثربخشی تجهیزات، تولیدکنندگان میتوانند زمینههای بهبود را شناسایی کرده و تصمیمات لازم را برای بهبود کارایی، بهرهوری و سودآوری را اتخاذ نمایند. ازاینرو هر خط تولید بزرگ و کوچکی نیازمند محاسبه شاخص OEE روشی است که برنامه تولید را مشخص میکند و پتانسیل واقعی تجهیزات و همچنین ضررهایی که قابلیت تبدیلشدن به ارزش دارند را آشکار میسازد.

مزایای محاسبه شاخص OEE

در این بخش به برخی از مزایای اندازهگیری OEE اشاره میکنیم:

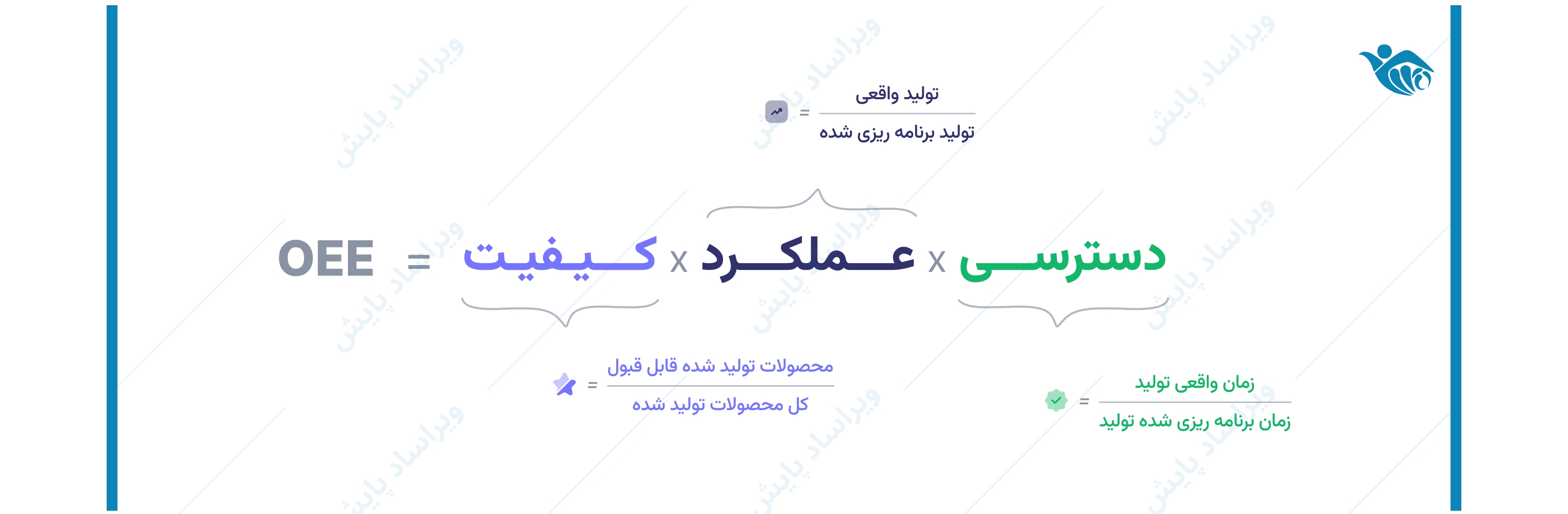

روش محاسبه شاخص OEE

اثربخشی جامع تجهیزات OEE مفهومی ارزشمند و با رویکرد افزایش بهرهوری و پتانسیل خط تولید است اما تنها در صورتی موثر واقع میشود که دادههای تولید بهدقت جمعآوری شوند. از سه مولفه زیر برای محاسبه OEE استفاده میشود:

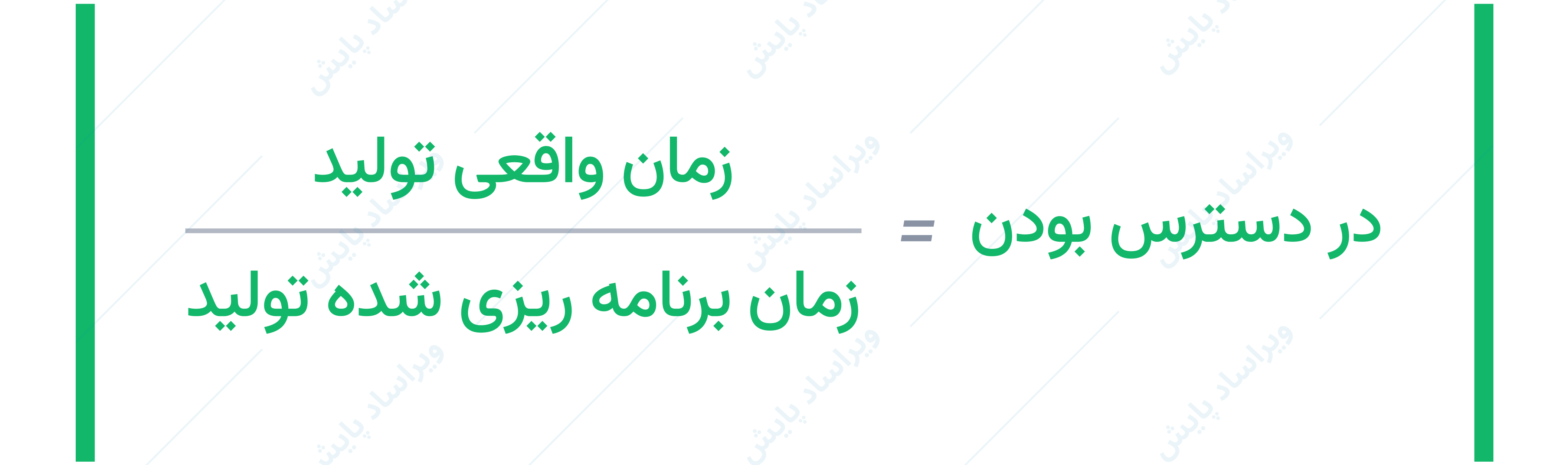

در دسترس بودن (اندازهگیری زمان کار دستگاه)

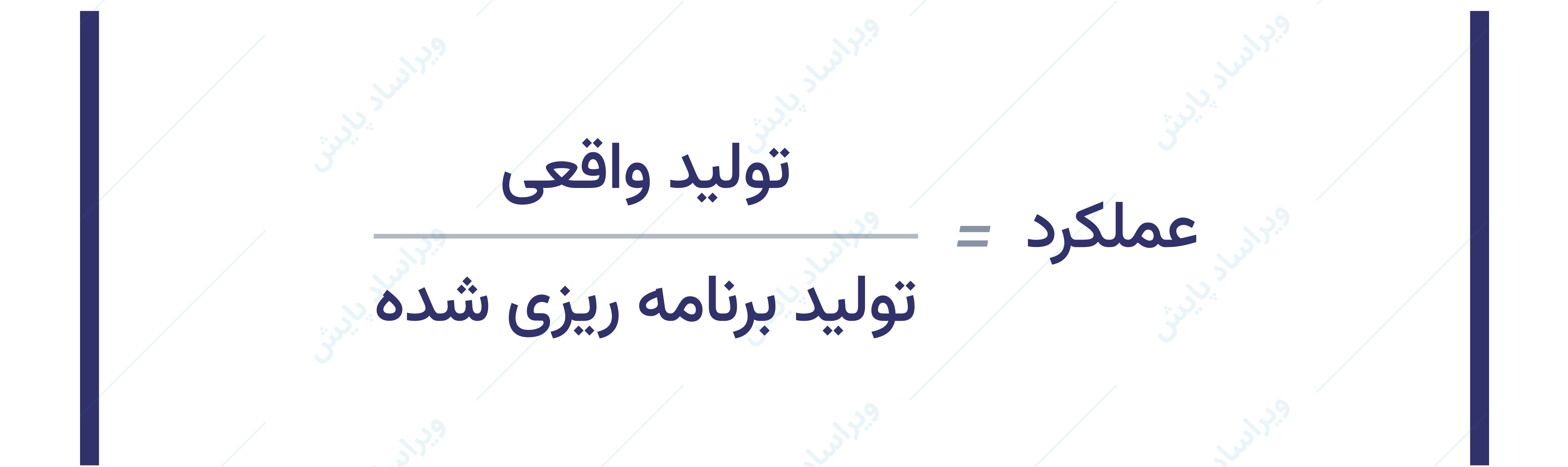

عملکرد (اندازهگیری سرعت تولید)

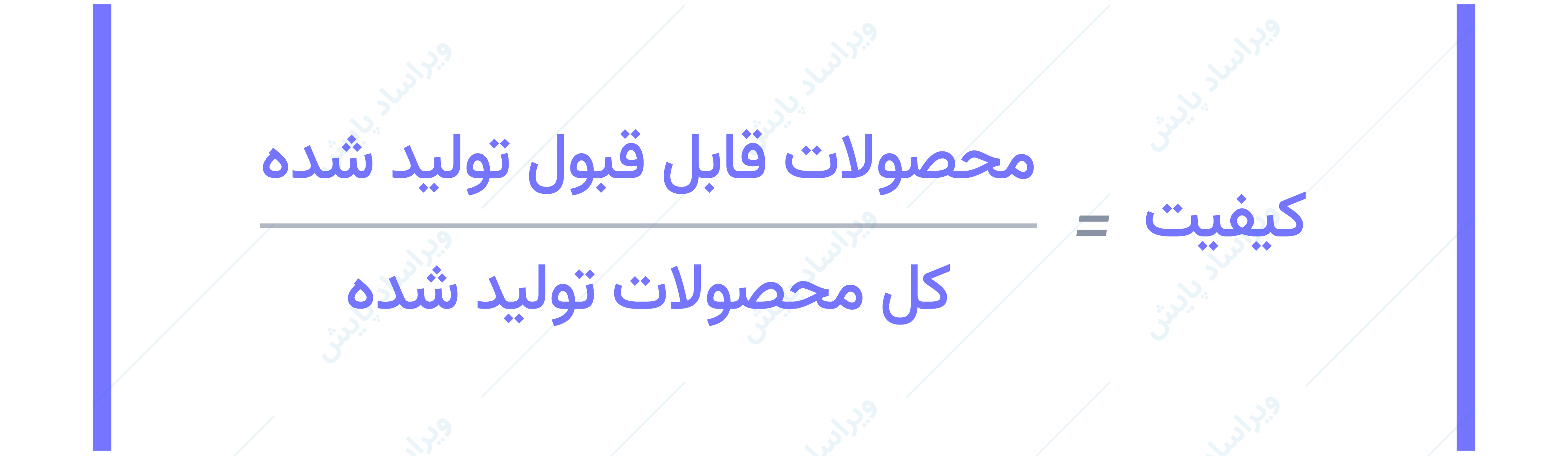

کیفیت (شمارش قطعات تولید شده معیوب)

هر ایستگاه سهم مشخصی در تعیین مقدار OEE دارد و هرگونه توقف در تولید بر میزان در دسترس بودن ایستگاه تاثیر میگذارد. در نگاه اول ممکن است این روند زمانبر بهنظر برسد درحالی که OEE میتواند هرگونه خسارت و ضرر و زیان را بلافاصله نشان دهد. محاسبه اثر بخشی کلی تجهیزات، شاخص مهمی در فرایند تولید محسوب میشود؛ زیرا نکات ارزشمندی را برای بهینهسازی سیستماتیک در اختیار تولیدکنندگان قرار میدهد.

در دسترس بودن

هر مدیری ترجیح میدهد از تمام امکانات موجود در دستگاهها و تجهیزات استفاده کند. درحالی که در دنیای واقعی مشکلات بسیاری همچون دردسترس نبودن اپراتور، تغییر در خط تولید، مشکلات ناشی از خرابی، تعمیر، راهاندازی و نگهداری دستگاهها منجر به از کار افتادن تجهیزات میشوند. به عبارتی دیگر؛ در دسترسبودن زمان واقعی تولید را در مقایسه با زمان تولید برنامهریزی شده اندازهگیری میکند. دسترسپذیری ۱۰۰% به معنای این است که فرایند مطابق برنامه تولید پیش رفته و هیچگونه توقف برنامهریزیشده یا برنامهریزینشدهای رخ نداده است.

توقفات برنامهریزی نشده:

شامل هر رخداد برنامهریزی نشده مانند خرابی تجهیزات، تعمیر و نگهداری برنامهریزی نشده، کمبود مواد اولیه و عدم حضور اپراتور است.

توقفات برنامه ریزی شده:

شامل هر رخداد برنامهریزی شده مانند تغییر و تنظیم ابزار، تمیز کردن، تعمیر و نگهداری برنامهریزی شده و بازرسی کیفیت است.

عملکرد

سریعترین زمان ممکن برای تولید یک قطعه را عملکرد مینامند. گاهی ممکن است تجهیزات به دلایل مختلفی مانند شیوههای ضعیف روانکاری، مواد اولیه نامرغوب، تنظیمات و تغییرات دستگاه، مشکلات فنی، فرسودگی دستگاه، شرایط محیطی بد و فرایندهای ناکارآمد با سرعتی کمتر از سرعت ایدهآل کار کنند. امتیاز ۱۰۰% در عملکرد به معنی تولید با حداکثر توان است.

بدانیم چرا باوجود تجهیزاتی که سرعت تولیدشان بالاست، هنوز نرخ تولیدمان کم است؟

کیفیت

تولید تعداد بسیاری از محصولات بیکیفیت، بسیار پرهزینهتر از تولید محصولاتِ کم اما باکیفیت بالا است؛ زیرا قطعات بیکیفیتِ تولید شده نمیتوانند رضایت مشتری را جلب کنند از این رو به عنوان کالای نامرغوب و ضایعات محسوب میشوند و ضرر بسیاری به بار خواهند آورد. عوامل بسیاری همچون نگهداری ضعیف تجهیزات، عدم توازن در سیستم، مواد اولیه نامرغوب و عیوب تصادفی از موارد کاهش کیفیت هستند. امتیاز ۱۰۰٪ در کیفیت به این معنی است که هیچ قطعه معیوبی تولید نشده است.

چرا کیفیت محصولات من پایین است و در هر ایستگاه تولیدی قطعات بسیاری از خط تولید خارج میشوند؟

جالب است بدانید؛

وجود OEE بالا نشان دهنده یک کارخانه کارآمد با بهرهوری بالاست، OEE پایین نیز به معنای ضرر دادن کارخانه است.

تحلیل شاخص اثربخشی کلی OEE

بعد از جمعآوری دادههای اولیه، میتوان فرایند را به مدت یک هفته یا حتی یک ماه اندازهگیری کرد. بررسی فرایند به صورت روزانه یا هفتگی و بدون داشتن اطلاعات لازم به معنی محاسبه اشتباه OEE است. تصور کنید که هر هفته دو بار تجهیزات خراب شده و تولید متوقف میشود، شما OEE را بهمدت شش روز محاسبه میکنید و یک هفته هیچ توقف یا خرابی درخط تولید اتفاق نمیفتد؛ اگر این عدد را به عنوان معیار در نظر بگیرید، هنگام محاسبه OEE و میزان بهینهسازی با مشکل روبهرو خواهیدشد، لذا لازم است OEE به صورت دورهای و منظم مورد بررسی قرار گیرد.

اولین پرسش این است که آیا دادههای جمعآوری شده مقادیر واقعی را نشان می دهند یا نه؟

لازم به ذکر است که OEE را میتوان برای تجزیه و تحلیل قسمتهای مختلف فرایند از جمله عملکرد نیروی انسانی، عملکرد هر شیفت، عملکرد هریک از دستگاهها و عملکرد هر محصول اندازهگیری کرد.

پیادهسازی OEE در صنعت تولید

بهترین روش برای بهکارگیری OEE، جمعآوری اطلاعات و ارقام واقعی است. از اینرو تولیدکنندگان میتوانند بهکمک نرمافزار هوشمند مانیتیت مقدار OEE را محاسبه و موارد قابل تغییر را شناسایی کنند. پس از اجرای اولین تغییرات میتوان عملکرد سیستم را اندازهگیری و دادهها را دوباره مرور کرد و با توجه به نتایج، تصمیمات موثری را در جهت بهبود عملکرد اخذ نمود.

هم اکنون بخوانید: نرمافزار مدیریت تولید و نقش آن در افزایش بهرهوری

نرم افزار محاسبه OEE

در مجموع OEE، شاخص اندازهگیری فرایند تولید است و تمامی تولیدکنندگان میتوانند به آسانی از آن استفاده کنند. این شاخص، تجزیه و تحلیل کاملی از فرایند تولید محصولات ارائه میدهد و به تولیدکنندگان در بهبود عملکرد و روند کلی تولید کمک میکند. شاخص اثربخشی کلی تجهیزات همچنین برای تشخیص و محاسبه خسارات ناشی از فرسودگی تجهیزات یا عملکرد کارکنان به کار برده میشود.

اگر شما نیز بهدنبال کشف فرصتهای جدید و همچنین یافتن پتانسیل واقعی کارخانه خود هستید، نرمافزار اثربخشی کلی تجهیزات مانیتیت همیشه میتواند به شما در این راه کمک کند. کلیه پرسنل بهکمک نرمافزار تحتوب مانیتیت میتوانند عملکرد کلی کارخانه را در هر زمان و مکانی از طریق OEE بررسی و تحلیل کرده و اقدامات لازم را انجام دهند.